PET光学膜紫外光固化硬涂层的制备

本文以改性聚氨酯丙烯酸酯为主体,制备了一种PET光学膜用透明硬涂层材料.讨论了光固化树脂、活性稀释剂、光引发剂等因素对PET光学膜加硬后的硬度、耐磨性、附着力等性能的影响,并从反应机理方面分析探讨了实验结果.

紫外光固化技术是20世纪60年代问世的新型绿色技术,是指在紫外光的作用下,引发具有化学反应活性的液态物质经过交联聚合而形成固态聚合物的过程.与现有的热固化技术相比,它具有固化速度快、生产能耗低、污染少、涂层性能优越等优点[1,2],是新一代绿色环保化工产品.目前,紫外光固化涂料已广泛应用于感光材料、电子通讯、光学器件、包装装饰等领域.

近年来,以聚酯薄膜(PET)为基材的各种光学零件由于原材料和加工技术的发展而得到广泛应用,PET材料具有优异的性能,其较好的机械性能、耐热性和高透过率等方面优于许多其它材料;然而,由于PET材料的表面硬度低、耐磨性差,所以需要涂覆耐磨保护涂层来提高其使用寿命.本文以PET光学膜为涂覆目标,研究了光固化树脂、活性稀释剂、光引发剂等因素对涂层性能的影响,制备了应用于PET光学膜的紫外光固化硬涂层材料.

1 实验部分

1.1 试剂及仪器

试剂:改性聚氨酯丙烯酸酯(PUA),日本合成化学工业株式会社;己基酯丙烯酸酯衍生物(DPCA),日本化药株式会社;二季戊四醇五丙烯酸酯(DPHA),长兴化学工业股份有限公司;2-羟基-2-甲基-1-苯基丙酮(1173),北京英力科技发展有限公司;1-羟基环己基苯基甲酮(184),北京英力科技发展有限公司;流平助剂,BYK公司;乙酸丁酯,天津市化学试剂一厂;PET光学膜,日本东山薄膜公司.仪器:F300S型无电极紫外灯(输出功率:120W/cm;光谱输出:200—450nm),美国Fusion UV公司;LC-6B型台式传输UV固化系统,美国Fusion UV公司;LT-HW-012型红外流平机,保定市特种光源电器厂;DYL型达因笔,北京兰德梅克科技开发有限公司;RDS型线棒涂布器,美国RDS公司;PPH-Ⅰ型铅笔硬度计,上海现代环境工程技术有限公司;QFH 型划格器,上海现代环境工程技术有限公司;7-IBB RCA纸带耐磨擦试验机,美国Normal Tool公司;WGW 型雾度计,上海精密科学仪器有限公司;EIT UV照度计,美国EIT公司;SFS-S 400实验室高速分散机,上海世赫机电设备有限公司.

1.2 耐磨涂料及PET硬涂层的制备

1.2.1 耐磨涂料的制备

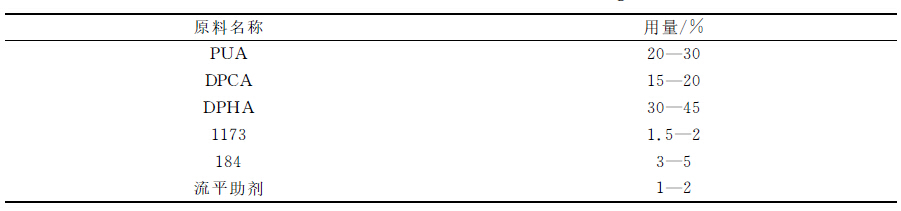

将光固化树脂、活性单体按配比加入高速分散釜中,在60℃下高速搅拌30min后,加入计量的光引发剂和流平助剂,高速分散10min过滤后备用,基本配方如表1所示.

表1 光固化耐磨涂料基本配方

1.2.2 PET硬涂层的制备

通过RDS型线棒涂布器,将所制备的耐磨涂料试样均匀涂布于PET基材上,先在60℃温度下的红外流平一定时间,然后,在UV固化机上进行UV固化,涂层的厚度为3μm—4μm,制得PET加硬膜.

1.3 测试方法

硬度:铅笔测量法,按GB/T 6739-2006测定;耐磨性:用RCA纸带耐磨试验机,负重500g,摩擦1000cycles,再测定透过率;柔韧性:按GB/T1731-1993测定;附着力:按GB 9286-1998进行测试;表面张力:用达因笔测定.

2 结果与讨论

2.1 光固化树脂用量对涂层性能的影响

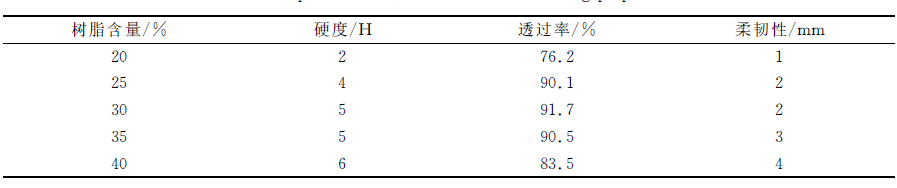

改性聚氨酯丙烯酸酯含量对涂膜性能的影响如表2所示.由表中可见,随着光固化树脂用量的增加,涂层的硬度增加,而附着力降低,耐磨性较好,当用量为25%—30%时,涂层的性能最好.

表2 光固化树脂用量对涂层性能的影响

分析其原因主要是受分子结构的影响.该树脂具有独特的分子结构特点,它具有聚酯或聚醚构成的柔性链段和由异氰酸酯和醇类化合物反应制得的刚性链段,由于其中存在大量的氨酯N—H 键,而分子间的这种基团极容易形成氢键,并且分子间氢键的形成可构成大量有效的物理交联点,所以两者之间通过氢键作用形成了致密的星型空间结构;这种特殊的结构使得酯基十分稳定,能够最大限度地承受外部介质的冲击作用,同时维持自身足够的刚度和机械强度[3].同时由于不含苯环,在UV照射下不黄变,因而使其具有较好的耐候性以及力学性能.

在结构中,因为含有大量的不饱和双键(C=C),它们可以使邻近的双键活化,所以当吸收一定能量之后,会促使分子激发.在激发态,分子中的双键裂解,所生成的自由基可进一步引发交联聚合反应[4].如果在体系中加入量太高或太低,都会导致聚合反应速率和双键转化率下降,降低产物的交联密度,进而影响涂层的耐磨性.

2.2 活性稀释剂用量及配比对涂层性能的影响

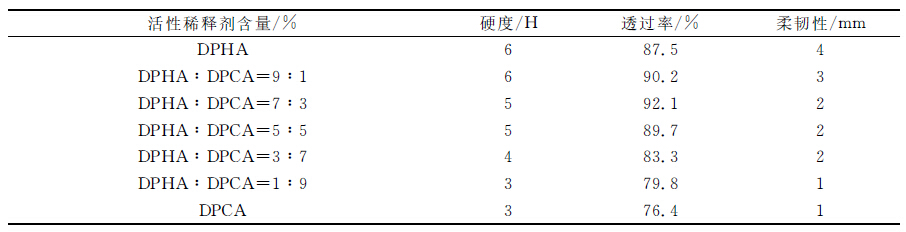

活性稀释剂从化学结构来说,一般是含有可聚合官能团的小分子,因而习惯上也称之为单体.根据每个分子所含反应性基团的多少,可以分为单官能团活性稀释剂和多官能团活性稀释剂.在紫外光固化体系中,活性稀释剂除了调节体系的粘度外,它还能影响到固化动力学、聚合程度以及所生成聚合物的物理性质等;因此,选择合适的活性稀释剂是UV耐磨涂料配方设计的重要环节.保持活性稀释剂用量为体系的60%,不同活性稀释剂及用量对涂层性能的影响如表3所示.

表3 不同活性稀释剂及用量对涂层性能的影响

由表3可知,两种活性稀释剂对涂层性能的影响表现出不同行为,分析其原因主要是由其分子结构引起的,DPHA和DPCA的分子结构式如下所示.DPHA为高交联密度的稀释剂,和树脂交联固化时固化速度快,导致涂层残留单体多,涂层收缩率增大,涂层硬度提高,但脆性增大,附着力下降,涂层受到磨损时产生较大片状脱落,使得耐磨性下降;DPCA活性单体改善了DPHA的脆性,交联固化时具有适宜的交联密度,尽管可提高涂层的附着力和柔韧性,但是硬度较低,固化速度稍慢.将两种活性稀释剂复配使用,可发挥两者的协同效应,既可提高涂膜的硬度和固化速度,又可增强其附着力和耐磨性.由表3可见,当DPHA∶DPCA=7∶3时,涂层的综合性能最好.

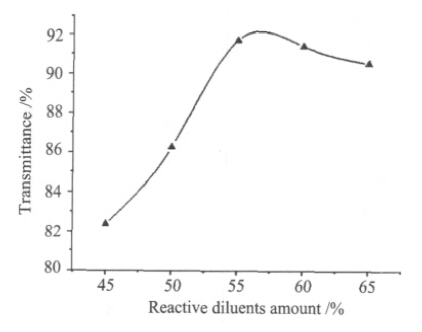

由图1可以看出,光聚合涂层的耐磨性随功能单体加入量的增加而上升,在达到56%之后,耐磨性出现下降.出现这种现象的原因可能是:功能单体含有可聚合的官能团,体系中单体浓度较低时,不能产生足够的交联点,导致交联密度低,影响材料的耐磨性;随着其加入量的增加,会加速聚合反应的速率,增加材料的交联度,有利于耐磨性提高.然而,如果过量,会导致涂层因收缩率太高而出现对基材的附着力下降,同时降低了双键的最终转化率,致使聚合物涂层中含有大量的单体残留,引起涂层片状脱落;并且涂层内的组分没有充分的时间调整,分子排列较为松散,使聚合材料的密度减小,进而降低其耐磨性.

图1 活性稀释剂用量对涂层耐磨性的影响

Effect of reactive diluents amounts onabrasion resistant

2.3 光引发剂用量及配比对涂层性能的影响

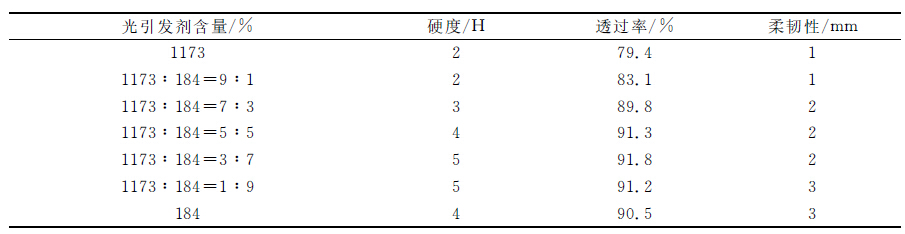

光引发剂是UV固化体系的重要组份,它是一类易吸收紫外光能量生成高效引发聚合反应活性中心的化合物,其作用是在吸收紫外光后产生引发固化反应的活性游离基团,如活性自由基、活性阳离子,从而使体系中的不饱和基团双键断开,发生聚合反应.本体系选择了α-羟烷基苯酮类光引发剂2-羟基-2-甲基-1-苯基丙酮(1173)和1-羟基环己基苯基甲酮(184),它是目前开发较为成功的一类商用光引发剂.这两种引发剂因为分子结构中苯甲酰基邻位没有α-H,所以有着卓越的热稳定性,应用在丙烯酸酯体系中,光解时不会产生易导致黄变的取代苄基自由基结构,故基本不会导致固化涂层黄变.保持光引发剂用量为体系的5%,光引发剂种类及用量对涂膜性能的影响如表4所示.

表4 不同光引发剂及用量对涂层性能的影响

Effect of different photoinitiators andamounts on coating properties

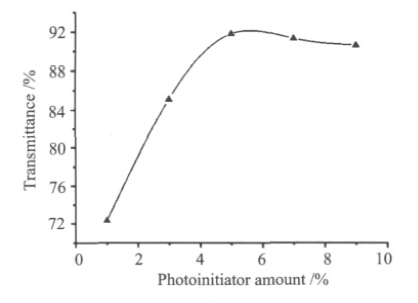

由表4可见,当1173∶184=3∶7时,涂层的综合性能最好.如图2所示,光聚合涂层的耐磨性与光引发剂浓度呈非线形关系,在引发剂较低含量范围内(其质量分数小于5.5%),耐磨性随光引发剂浓度增大呈上升趋势.

图2 光引发剂用量对涂层耐磨性的影响

Effect of photoinitiators amounts onabrasion resistant

这主要是由于光引发剂是决定光固化材料固化程度和固化速度的主要因素,在光固化过程中,体系中光引发剂浓度较低时,自由基在体系中基本是均匀形成的,它所产生的自由基部分将被涂层表面的O2所消耗,加大光引发剂浓度可增加体系中自由基的数量,充分引发自由基聚合,进而提高双键的转化率,促使聚合物交联密度升高.但当光引发剂浓度增大到一定限度后,由于涂层表层的自由基过度密集,初级游离基的耦合几率增大,以及初级游离基引起链终止的几率也增加,导致体系的交联度降低.紫外光分解光引发剂的能力已达到饱和,体系内残留自由基的量基本确定,多余的光引发剂以分子形式存在,在紫外光的照射下,残留的光引发剂分子发生分解,产生大量的自由基,引起涂层表面一定程度的老化粉化;并且随着表面聚合速率与固化层本体的交联速率之比增大,固化层内出现不同的应力,这会使固化层表面皱缩,造成耐磨性的下降。

2.4 流平助剂用量对涂层性能的影响

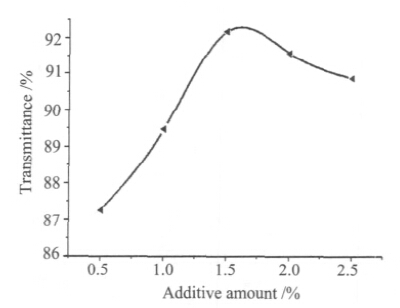

在表面固化体系中,涂层的局部地方因为表面张力差异形成了表面张力梯度,即缩孔部分为低表面张力物质;由于低表面张力物质总是呈现伸展扩张的趋势,这就使得它从中心开始向四周扩散,然而四周相接触的高表面张力物质又呈现收缩趋势,因此在二者相互作用下,涂层表面就会产生橘皮、刷痕、鱼眼、缩孔、麻点等缺陷.为此,通常在体系中加入一种或几种助剂以改善涂层的表面性能.将不同量的助剂分别加入体系内,探讨助剂对光聚合涂层性能的影响,实验结果如图3.

图3 助剂用量对涂层耐磨性的影响

Effect of additive amounts on abrasionresistant

由图3结果表明,当助剂添加量低于1.6%时,光聚合涂层的耐磨性逐渐升高,这是因为从微观上讲,助剂添加量太少时,无法在涂层的每个微观局部都平整地分布,涂层体系在垂直和平面上产生表面张力差,出现Bénard Cell(贝纳尔德漩涡现象),造成涂层表面平滑性差,引起缩孔、缩边、针孔、流挂等弊病;同时,也难以有效降低体系的表面张力,增加对基材的润湿性和渗透性,提高层间的附着力[7].但是如果助剂的添加过量,那么部分助剂就会在基材的某些部位发生聚集,形成一些表面张力极低的空间,这会导致涂层表面产生微泡并影响体系的流变性能,引起重涂和附着力下降.

3 结论

采用紫外光固化反应体系,制备了一种物理化学性能优异的光学膜涂层材料,解决了UV加硬涂料存在的表面硬度和柔韧性难以兼顾的矛盾.实验结果表明,较适宜的配方为光固化树脂用量为体系的25%—30%,活性稀释剂用量为体系的55%—60%,DPHA比DPCA为7∶3,光引发剂用量为体系的5%—7%,其中两种光引发剂1173与184的最佳比例为3∶7,流平助剂用量为体系的1.5%—1.8%;制得的涂层硬度5H,附着力100%,经过磨损后,可见光透过率无损失,制得的PET涂层具有低表面张力、高光泽、出色的柔韧性和良好的耐化学品性.

内容选取来自《PET光学膜紫外光固化硬涂层的制备》作者:吕建波